元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

引言

在新能源行业的不断发展中,需要不断进行新材料的研发测试,除了需要测试一些常规的理化性能(粒径、BET、XRD、SEM等等)外,更重要的是需要对这些新材料、新工艺制备的产品进行初步的电化学性能测试与评价,而扣式电池,作为新能源研发中的重要一环,其组装质量直接关系到材料性能的准确评估。然而,传统人工组装扣电效率低、一致性差,成为了制约提升材料研发效率的“卡脖子”难题。元能科技推出的自动扣电组装系统(CAAS),用自动化技术重新定义组装标准,让研发效率与数据可靠性双提升!

人工组装的7大痛点:效率与质量的双重困境

1.卷曲极片难对齐:单面涂布极片易卷曲,手动组装偏移率高,一致性差。

2.同心度全靠手感:物料直径不一,手工放置难以量化管控,误差累积。

3.过程无法溯源:异常数据难追溯,到底是组装失误还是材料问题?无从查证。

4.批次管理混乱:手工记录易出错,电池与信息错位风险高。

5.交叉污染隐患:同一镊子夹持所有物料,正负极“串门”引发数据失真。

6.人员稳定性差:新手需培训3个月,疲劳操作还会降低良率。

7.重复劳动强度大:日组装500-800颗电池,人工失误率随工作时间呈指数上升。

破局利器:自动扣电组装系统(CAAS)

核心优势:高精度机械手+AI视觉检测+自动封口装置+全流程可追溯,实现“零误差”组装!

关键技术突破:

1.卷曲极片精准抓取:

✅ 特殊吸盘平整吸附,CCD识别圆心;

✅ 机械手垂直下压,极片接触电解液后自动舒展,避免偏移。

2.全流程智能管控:

✅ 双CCD系统实时监控物料状态,自动判定OK/NG;

✅ 二维码扫码+在线打标,电池信息“一码溯源”。

3.杜绝人为干扰:

✅ 封口压力恒定,组装一致性超熟练工人;

✅ 专料专夹,彻底告别交叉污染。

实测对比:设备VS人工,结果惊人!

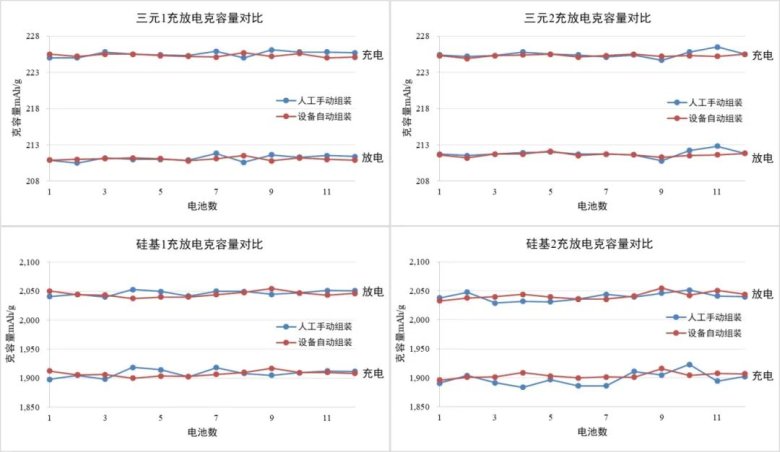

实验方案:两组人员分别进行三元材料和硅基材料的手动和设备组装扣电,每组电池组装12ea,组装完成后进行电性能测试。

测试结果:

小结:

(1)三元材料充放电克容量自动组装的极差值为0.6~0.9mAh/g,σ值约0.25,人工组装的极差值为1~2mAh/g,σ值约0.4;

(2)硅基材料充放电克容量自动组装的极差值为15~20mAh/g,σ值约4~6,人工组装的极差值为20~40mAh/g,σ值约5~10;

(3)自动组装与人工组装的扣电克容量平均值接近,但自动组装的数据稳定性优于人工组装。

应用案例:三大材料实测验证

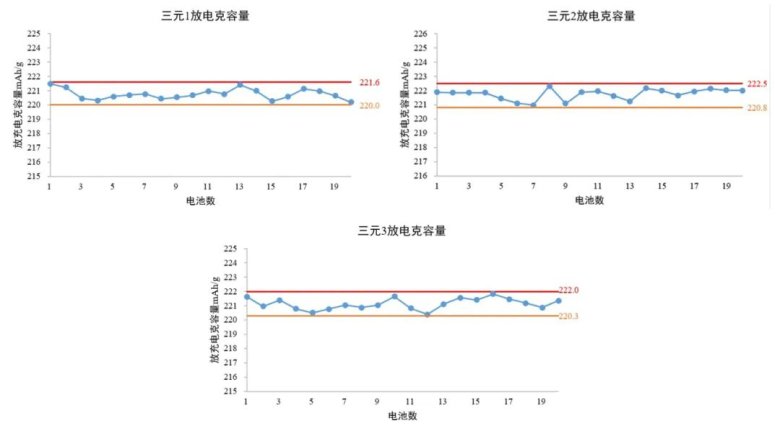

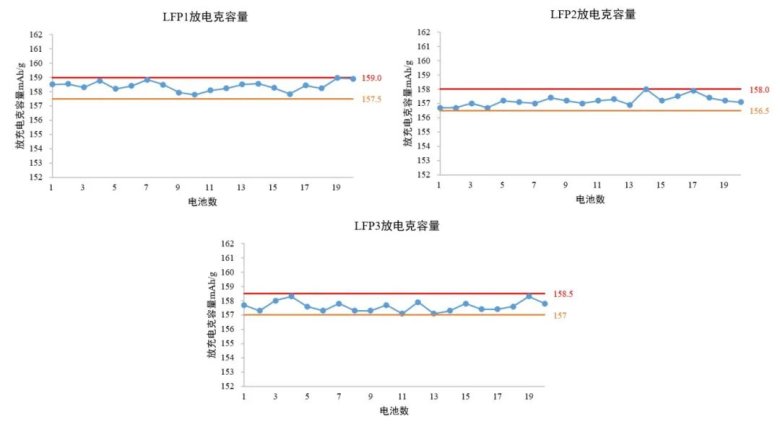

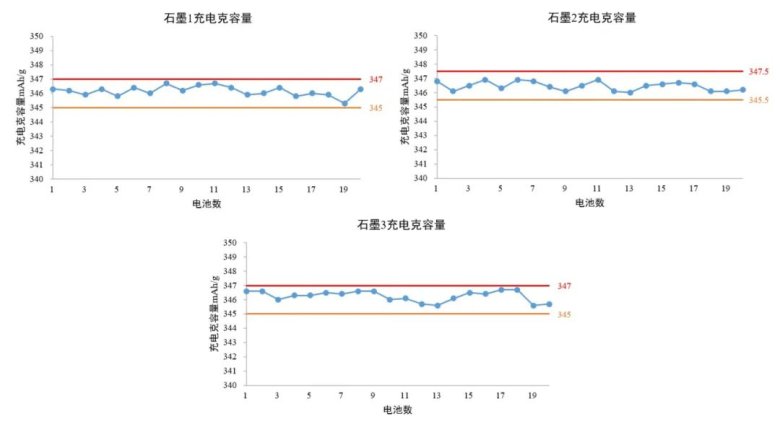

实验方案:分别准备3组三元、LFP、石墨极片的平行样,每组样品冲20片;组装三元、LFP时不进行刷锂片,组装石墨时进行刷锂片。物料准备就绪后,开始使用自动扣电组装设备进行电池组装。

三元扣电数据:

小结:三元正极扣电组装后的放电克容量一致性可以控制极差在1.5mAh/g的范围内,组内放电克容量σ值可以达到0.4以内。

LFP扣电数据:

小结:LFP正极扣电组装后的放电克容量一致性可以控制极差在1.5mAh/g的范围内,组内放电克容量σ值可以达到0.4以内。

石墨扣电数据:

小结:石墨负极扣电组装后的充电克容量一致性可以控制极差在2mAh/g的范围内,组内充电克容量σ值可以达到0.5以内。

未来展望:自动化如何赋能新能源研发?

元能科技(厦门)有限公司成功研发的自动扣电组装系统(CAAS系列,IEST),标志着扣电组装即将迈入“标准化时代”。未来,随着AI与物联网技术的深度融合,物料管理—组装—测试全链路自动化将成为可能,为新能源材料的快速迭代按下“加速键”!

关于元能

元能科技是一家专注于锂离子电池检测仪器研发与生产的高新技术企业,致力于为全球新能源领域提供领先的检测解决方案与服务。

元能科技注重前沿技术研发,拥有材料、物理、化学、电化学、光学、机械、电子、计算机、人工智能等多学科多专业交叉的研发团队,围绕表征方法、设备技术、应用方案等开展自主研发,推出多款行业领先的新型仪器,获得了多项发明专利及实用新型专利,服务于全球众多材料企业、电芯企业、终端企业、科研院所、高校及政府检测单位。同时,元能科技积极推动建立行业上下游规范统一的检测方法,主导或参与制定多项国家标准、行业标准及团体标准,参与国家重点研发计划,助力新能源行业的创新与发展!

相关产品

更多

相关文章

更多

技术文章

2025-03-03技术文章

2025-02-24技术文章

2025-02-20技术文章

2025-02-13

虚拟号将在 秒后失效

使用微信扫码拨号