元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

引 言

粉体电阻率和压实密度是当前锂电行业材料监控的重要指标,其测定通常要在不同量化压力下完成,粉体受压过程是一个复杂的物理现象,涉及颗粒间的相互作用、位移、变形以及最终形成的紧密堆积状态。在受压的初始阶段,粉体颗粒处于松散堆积状态,颗粒间具有较大的孔隙;外力作用下颗粒逐渐移近、分离、滑动和转动,使得颗粒重新排列,形成紧密的堆积结构,导致粉体的体积迅速减少,密度迅速增加。随着压力的增大,粒间的接触点处开始发生弹性变形,颗粒间的空隙被进一步压缩,但颗粒本身并未发生永久性变形,粉体的密度继续增加,但增加的速率逐渐放缓。当压力继续增加时,颗粒间的接触应力超过材料的屈服极限或强度极限,颗粒开始发生塑性变形或脆性破碎。塑性变形使得颗粒间出现永久接触面,同时伴随着冷焊接和强有力的机械啮合作用。脆性破碎则导致颗粒粒径减小,颗粒间的空隙进一步被填充。在这个阶段,粉体的密度显著增加,并逐渐接近材料的理论密度。实际测试过程中,除了对材料进行加压,加压之后的压力释放即卸压阶段也是行业材料监控关注的重点。粉末在压制过程中转变成多孔体,基于粉末的密度随当前压力的变化,可以确定了形成多孔基体中的应力随其应变的变化。这能够揭示在压制过程中的压实,应变硬化和脆性粉末颗粒的断裂特征等。本文分别结合元能科技PRCD/PCD系列设备评估NCM、LCO、LFP三类粉体材料加压卸压过程中压实密度的测定差异,为材料力学性能评估提供一种新思路。

一、实验方案

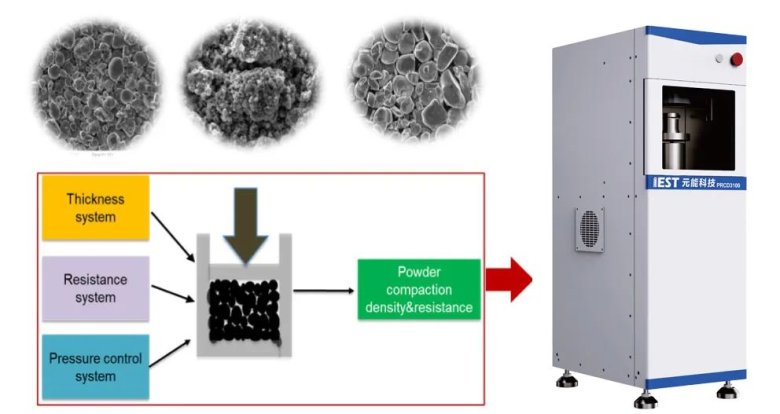

结合元能科技PRCD/PCD系列设备(如图1),分别进行NCM、LCO、LFP材料卸压条件下的压实密度测试,评估加压、卸压及反弹压实密度的变化。

图1.PRCD系列粉末电阻&压实密度仪示意图

二、测试与分析

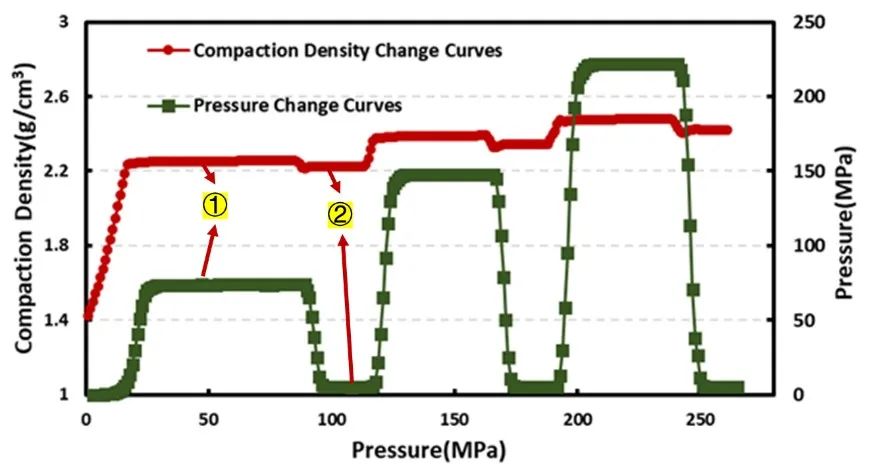

锂离子电池正极材料粉末压实密度测定是当前粉末质量监控及材料开发环节的重要监控指标之一,选取粒径如表1中的5种样品,分别进行卸压模式下的压实密度测定,在前期公众号推文《粉体压实密度测定影响因素分析—加压方式》中明确了加压方式不同对材料测试引入的影响。卸压模式是对材料进行加压卸压往复测试的过程,加压过程粉体材料被压缩,厚度逐渐减小并成片,压实密度逐渐增大,过程伴随粉体颗粒的流动重排及弹塑性变形。当压强达到设定的最大压强/压力并完成保压后程序控制进行卸压调控,施加在粉体样品端的压力/压强卸到相对较小的状态,施加在粉体样品端的压力/压强较小时,片状粉料中颗粒与颗粒之间由于内应力的存在会有一定的反弹效应发生,内应力越大反弹越明显,整体样片的厚度也会越大,对应的压实密度会减小,如图2为样品压实密度随压力变化的示意图,其中①为加压保压阶段,②为卸压保压阶段,从曲线上看,加压阶段压实密度明显大于卸压阶段的压实密度,这是由于粉体样品受压过程伴随着颗粒与颗粒之间内部空隙的排空及内部应力的变化过程,当加载在样品端的压力被释放后,颗粒与颗粒间内应力及自身反弹效应的存在,卸压后的样品厚度发生明显的回弹变大,同等模具尺寸下最终呈现的压实密度变小。卸压后反弹量的大小与粉体的粒径配比、颗粒的形貌、抗压强度及内应力变化息息相关,定义加压部分压实密度与卸压部分压实密度的差值为材料在加压、卸压后的反弹压实密度。

图2.样品压实密度随压力变化的示意图

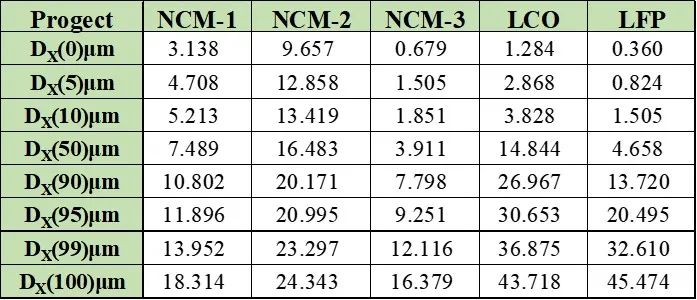

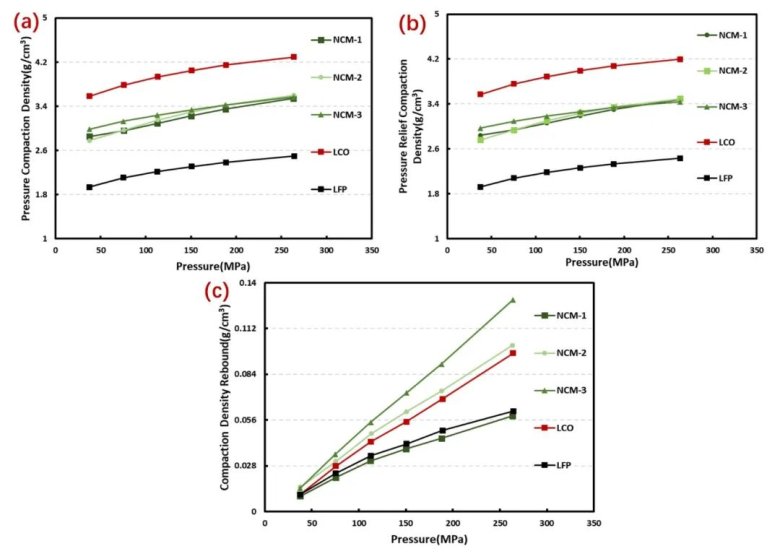

本文主要结合卸压模式对不同正极材料加压、卸压及反弹压实密度差异进行评估。如表1为所选样品的粒径分布表,其中1号样品工艺上明确为多晶空心球,2号样品为多晶实心球,3号样品为单晶球。如图3分别为加压(a)、卸压(b)及反弹压实密度(c)示意图,从加压和卸压曲线上看,加压压实密度与卸压压实密度随压强变化有相同的变化趋势,且不同样品间的差异趋势总体一致,压实密度均呈现LCO>NCM>LFP;但反弹压实密度的变化有明显差异,其中NCM-1、NCM-2、NCM-3三者对比单晶的3号样品,卸压后呈现更大的压实密度反弹,考虑整体颗粒与颗粒间的存在更大的内应力;NCM-1呈现最小的反弹,考虑整体材料工艺设计端是空心球体,颗粒经大压强受压后,颗粒自身会发生不可回弹的变形,压力卸载后形变回弹较小,NCM-2样品的压实密度回弹介于两者之间。另外,LCO和LFP的反弹压实密度也相对于加压和卸压有明显的趋势差异,主要和材料本身形貌结构及力学性能变化有直接关联。压实过程的主要阶段包括:颗粒重排、弹塑性变形和破碎。首先,在低压下,发生颗粒滑动,导致颗粒重新排列。第二阶段涉及颗粒通过接触区域的弹性和塑性变形,导致几何硬化(即塑性变形和空隙闭合)。最后,在非常高的压力下,由于材料应变硬化,材料的变形阻力迅速增加,颗粒破碎,密度接近理论值。一方面,材料的结构特性,如杨氏模量、硬度、屈服应力、断裂强度和表面特性等会影响压实过程,其分别影响颗粒的变形、加工硬化等过程。另一方方面,粉末的几何特征也会影响压实过程中颗粒间的行为,例如颗粒尺寸、形状和分布,以及在压制过程添加剂的润滑效果,还包括颗粒接触的平均数量、颗粒的体积分数、接触的取向和分布、接触面积和颗粒间质心的距离。

表1.样品的粒径分布

图3.加压、卸压及反弹压实密度的变化示意图

通过加压和卸压条件的压实密度对比可明确压力对材料压实密度测定的直观影响,同时,粉体材料颗粒受压反弹在评估材料力学性能变化上也有着十分重要的意义。在锂离子电池研发端,力学研究一直是学者和工程师们普遍关注的重点,终端电池层级的充放电形变、应力应变直接关联着电池整体的使用安全及寿命。极片层级通常要经过辊压,目的主要是将正极和负极的活性物质与导电剂、粘结剂等混合物均匀地压制成片状,以确保电极片的均匀性、致密性和稳定性,伴随着大压力的辊压极片也会关联一系列力学性能的变化,其中极片辊压后的反弹直接影响后续的入壳工序,甚至影响电芯的整体体积能量密度。相比极片,粉体材料层级能更早的评判材料力学性能的变化,是否能直接关联极片层级的变化也是研发一直关注的重点,为此元能有结合PRCD/PCD系列设备评估表粉体材料加压卸压压实密度的差异,以进一步寻找关联极片层级的可靠方法;同时元能也在逐步结合SPFT系列单颗粒力学性能测试系统构建单颗粒到多颗粒层级力学性能评估的方案方法。

三、小结

本文选取不同粒径分布的5款正极粉体材料,进行加压、卸压&反弹压密的对比评估,明确加压和卸压条件下的压实密度变化差异,同时通过反弹压实密度的变化趋势,可初步明确其反弹和材料工艺及力学性能的关联性,实际在压实密度的测定过程中,除了基础参数如模具尺寸、取样量、压强选择等的选择外,也要进一步明确压实密度的加压/卸压评估条件;除此之外,亦可借助于压实密度测定平台进一步评估材料的力学反弹性能变化。

四、参考文献

[1] B K K A , A S A , A H N , et al. Internal resistance mapping preparation to optimize electrode thickness and density using symmetric cell for high-performance lithium-ion batteries and capacitors[J]. Journal of Power Sources, 2018, 396:207-212.

[2] 杨绍斌, 梁正. 锂离子电池制造工艺原理与应用.

相关产品

更多

相关文章

更多

技术文章

2025-04-14技术文章

2025-04-10技术文章

2025-04-01技术文章

2025-03-26

虚拟号将在 秒后失效

使用微信扫码拨号