元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

元能科技(厦门)有限公司

金牌会员

金牌会员 已认证

已认证

1.背景

在锂离子电池极片的生产过程中,尤其是在辊压工序中,一定程度的颗粒破碎是难以完全避免的。当活性材料粉末与导电剂、粘结剂等混合形成的浆料涂覆在集流体上并干燥后,通过辊压工艺提高极片的压实密度时,由于受到较大的机械压力,活性材料颗粒间以及颗粒自身可能会出现不同程度的破碎或破裂,引起不可逆形变,导致材料性能恶化。

图1.颗粒抗压性对粉末压缩及电极电化学性能的影响

锂电材料单颗粒的抗压性,与材料粉末在压缩过程中产生的不可逆形变之间存在紧密的联系(图1)。抗压强度反映的是颗粒在受到外力作用时能够抵抗破坏的能力,而粉末被的不可逆形变则是指在压缩过程中粉末颗粒发生塑性变形或破碎,导致形状改变且无法完全恢复到原始状态。

首先,具有高抗压强度的单颗粒材料在压缩过程中更不容易发生破碎或塑性变形。这意味着,在相同的压缩条件下,高抗压强度的颗粒能够更好地保持颗粒完整性,减少不可逆形变的发生,从而有助于保持电极结构的稳定性和一致性,提升电芯的性能。

其次,不可逆形变的发生与颗粒间的相互作用和接触状态密切相关。在粉末压缩过程中,颗粒之间的接触面积和相互作用力会发生变化,可能引起颗粒发生塑性变形或破碎。高抗压强度的颗粒能够更好地抵抗这种相互作用力,减少不可逆形变的发生。

此外,材料不可逆形变还可能影响电极的孔隙结构和离子传输性能。如果材料发生较大的不可逆形变,可能导致电极孔隙结构塌陷,降低离子传输效率,进而影响电芯的电化学性能。

综上所述,单颗粒的抗压性对粉末的不可逆形变的产生影响巨大。提高颗粒的抗压强度可以减少不可逆形变,保持电极结构的稳定性和一致性,从而提高电芯的性能。因此,在锂电池材料的设计和制备过程中,需要充分考虑单颗粒抗压性和粉末不可逆形变的因果关系。

2.测试方法

本文选取不同类型的正极三元材料、负极纯碳材料、负极硅碳材料,通过元能科技单颗粒力学性能测试系统和粉末压实密度仪两款测试设备进行表征,揭示锂电材料单颗粒抗压性和粉末被压缩时不可逆形变之间的关系。

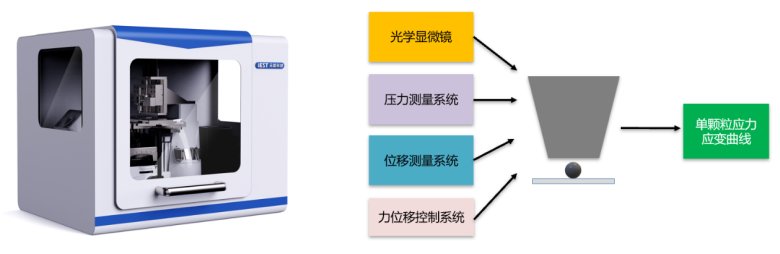

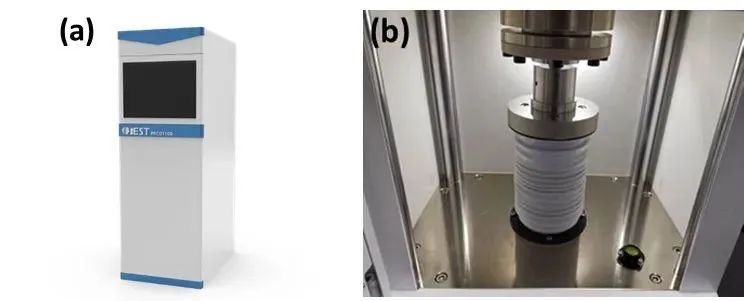

采用单颗粒力学性能测试系统(SPFT2000, IEST-元能科技)测试正负极材料单颗粒的抗压性;采用粉末电阻率&压实密度仪PRCD3100(IEST-元能科技)系列设备对粉末材料的压缩性能进行评估,测试设备如图2和图3所示。测试参数为:压强范围10~200(或400)MPa,间隔10(或20)MPa,保压10s。测试设备如图2和图3所示。

图2.单颗粒力学性能测试系统SPFT外观&功能模块

图3.PRCD系列外观&结构示意图

3.测试案例

1、三元材料B1和B2

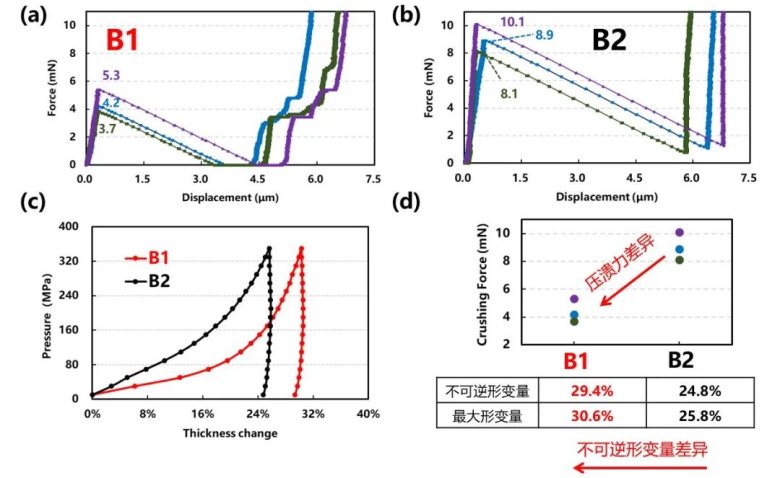

两款三元材料B1和B2由不同前驱体烧结而成,颗粒粒径D50均为9.5μm。两款材料的单颗粒力学性能结果如图4(a)和4(b)所示。B1的平均压溃力为4.4mN,B2的平均压溃力为9mN,B2的压溃力大于B1。从压溃曲线上看,B1被压溃后,应力下降到零点,而B2压溃后的力下降到2mN。并且,B1颗粒被压溃后,随着压头的继续下压,力-位移曲线上存在多段的平台。这说明B1颗粒可能存在较快的结构破碎,材料弹性比B2小;且压头下压过程中颗粒在一次破碎后,部分破碎的颗粒可能进一步被二次压碎。

通过逐步加压保压至最大压强后再逐步卸压到最小压强的方式,得到两款材料粉末的应力应变曲线,如图4(c)和4(d)所示。从应力应变曲线的斜率上来看,B2的压缩模量大于B1,说明其更难被压缩。从数值上看,B1的最大形变量和不可逆形变量都大于B2,这和单颗粒压溃力的差异相符。

图4. (a) B1和(b) B2不同颗粒的单颗粒压溃曲线;(c) B1和B2粉末的应力应变曲线;(d) B1和B2单颗粒压溃数值分布和粉末压缩不可逆形变量的对比

2、石墨材料C1和C2

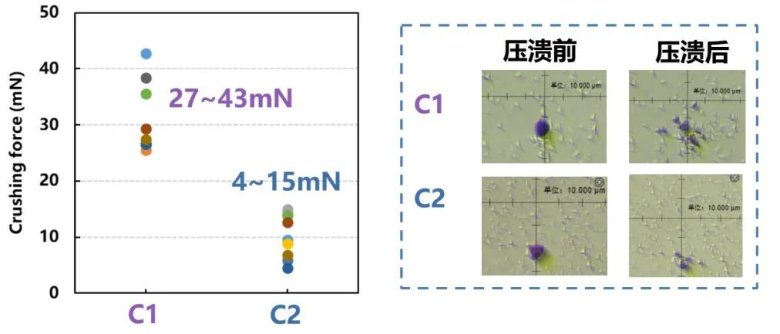

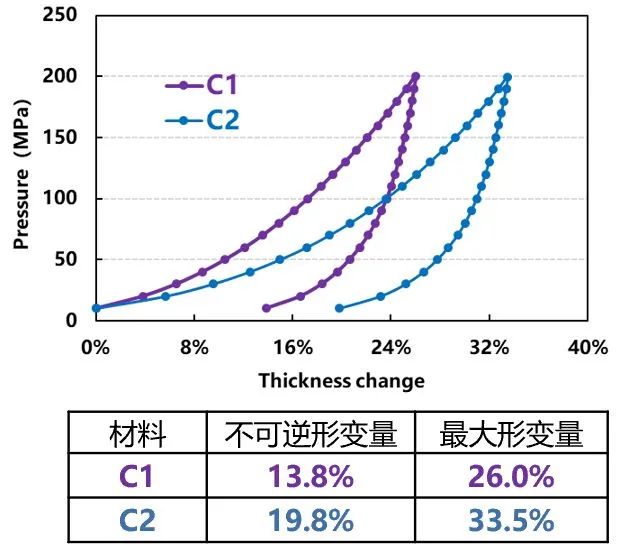

两款纯碳材料C1和C2生产工艺上存在差异,颗粒的尺寸普遍在6~8μm之间。图5为两款材料的单颗粒测试压溃力分布,可以看出,即便是同款纯碳材料,不同颗粒的压溃力也会存在一定的差异:C1为27~43mN,C2为4~15mN,但两个样品的压溃力分布整体上存在较为显著的差异。粉末的压缩性能测试结果显示(图6),C1的压缩模量大于C2,最大形变量和不可逆形变量都小于C2。这表明,如果材料其颗粒的抗压性较弱,对应的粉末被压缩时容易发生较大的形变,其中就包括不可逆形变。这种形变会导致材料的内部结构发生变化,进而影响其整体的力学性能和耐久性。

图5.C1和C2不同颗粒的单颗粒压溃力分布和单颗粒压溃前后示意图

图5.C1和C2不同颗粒的单颗粒压溃力分布和单颗粒压溃前后示意图

图6.C1和C2粉末的应力应变曲线图和形变量数值

3、硅碳材料SC-1、SC-2和SC-3

图7.SC-1、SC-2和SC-3不同颗粒的单颗粒压溃力分布(a)和粉末压缩应力应变曲线、形变量数值(b)

三款碳硅材料SC-1、CSC-2和SC-3的Si含量不同,结构上有略微差异。另外,三款材料微观颗粒尺寸并非完全均匀。在单颗粒力学性能测试系统的光学显微镜下观察,每款材料的大多数颗粒粒径分别为10μm和15μm左右,且15μm的颗粒占比会比较大。我们对每款材料都分别挑选10μm和15μm的不同颗粒进行单颗粒力学性能测试,单颗粒压溃力分布如图7(a)所示。SC-2整体的压溃力略大于SC-1,且二者远大于SC-3;SC-1的压溃力分布更集中,颗粒的均匀性更好,而SC-2中15μm尺寸的颗粒压溃力差别较大,范围从22.2~65.4mN。三款材料的粉末压缩性能测试结果如图7(b)所示。SC-3因其颗粒抗压性较弱,在粉末被压缩时的最大形变量和不可逆形变量都显著大于其它两款材料。SC-2颗粒的抗压强度虽然整体略高于SC-1,但可能由于颗粒抗压一致性的差异,在粉末压缩过程中,抗压强度高的颗粒受抗压较弱颗粒的破裂和应力集中的影响,或者是抗压的不均匀性影响了压缩后的恢复能力等原因,使得SC-1和SC-2整体的压缩性能、形变量差别不大。

4.小结

本文以锂电单颗粒力学性能测试方法为主,结合粉末压缩性能的测试,有效评估锂电不同材料颗粒层级的抗压性,揭示了单颗粒抗压性和粉末被压缩时产生的不可逆形变之间密切的因果联系。这种因果联系表明,通过提升单颗粒的抗压强度,可以有效减少颗粒在辊压工序或者电池循环过程中的破裂、破碎和不可逆形变的风险,提升电池的整体性能。

相关产品

更多

相关文章

更多

技术文章

2025-04-14技术文章

2025-04-10技术文章

2025-04-01技术文章

2025-03-26

虚拟号将在 秒后失效

使用微信扫码拨号